Pada artikel sebelumnya, kita telah membahas pengertian serta cara pengoperasian Ullage Temperature Interface (UTI) pada kapal oil tanker. Nah, sebagai kelanjutannya, kali ini akan dibahas tentang kemungkinan terjadinya elektrostatis di tengah penggunaan UTI, bahaya yang dapat ditimbulkan, serta cara pencegahannya. Baca Selengkapnya: Fungsi UTI dalam pengoperasian kapal tanker

Elektrostatis dapat didefinisikan sebagai gaya yang ditimbulkan oleh adanya gesekan dari dua benda. Pada proses ullaging saat menggunakan UTI, akan timbul akumulasi muatan listrik yang disebabkan oleh gesekan antara UTI dan pipe line, yang dapat melepaskan gaya elektrostatik. Jika dibiarkan begitu saja, hal tersebut dapat memicu timbulnya segitiga api.

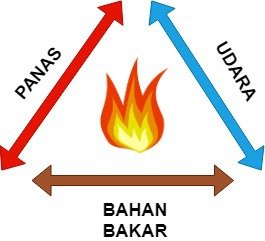

Segitiga api sendiri merupakan elemen-elemen yang mendukung terjadinya kebakaran. Adapun, elemen-elemen tersebut adalah:

1. Panas

2. Udara/oksigen

3. Bahan yang mudah terbakar (oil/minyak )

Panas dan bahan mudah terbakar menjadi sesuatu yang tidak dapat dicampur tangani untuk menghindari terjadinya gaya elektrostatis pada proses ullaging, mengingat kedua elemen tersebut tidak terpisahkan dari pengoperasian UTI. Namun, kita dapat mengintervensi elemen udara/oksigen dengan melakukan Inert Gas System. Inert Gas System adalah sistem yang memproses gas buang dari boiler dan menghasilkan Inert Gas (Gas lembam) yang dimasukkan ke dalam tangki muatan untuk mengurangi atau menurunkan konsentrasi oksigen dalam tangki, sehingga mencegah kemungkinan terjadi ledakan atau kebakaran dalam tangki kargo.

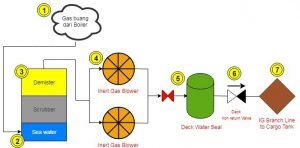

Berikut adalah alur dari proses Inert Gas System yang sesuai dengan SOLAS 1978 peraturan 60 bagian II-2 dan juga menurut peraturan 62.

Berikut penjelasan poin-poin tiap alur pada diagram di atas beserta proses terbentuknya Inert Gas:

1. Gas Buang

Menurut buku Inert Gas System edisi 1990 yang dipublikasi IMO, terdapat tiga sumber di atas kapal tanker yang memungkinkan untuk dilakukannya Inert Gas yaitu: Gas buang dari Main/Auxiliary Engine kapal (Boiler), Inert Gas Generator, dan hasil pembakaran gas turbin. Mengapa diagram di atas menggunakan gas buang dari boiler? Hal tersebut disebabkan oleh rendahnya kadar oksigen dari gas buang boiler, yakni 3% – 4%, dan bahkan bisa mencapai 2%. Kadar oksigen tersebut lebih rendah dibandingkan dengan 2 sumber lainnya yang cukup tinggi. Berikut adalah kandungan yang terdapat dalam gas buang boiler:

a. Nitrogen (N2) : ± 77%

b. Karbon dioksida (CO2) : 12% – 15%

c. Oksigen (O2) : 2% – 4%

d. Air : 5%

e. Sulfur dioksida (SO2) : 0.03%

2. Scrubber

Atau sederhananya bisa kita sebut sebagai tahap penyaringan. Setelah gas buang dari boiler terhisap dan masuk ke dalam scrubber, 90% kotoran dan endapan (SO²) dari gas buang akan tersaring karena bersentuhan secara langsung dengan air laut. Adapun, sebelumnya gas buang harus terlebih dahulu melewati proses pendinginan dan penyemprotan dengan air laut.

3. Demister

Pada tahap ini, gas buang yang sudah melewati proses sebelumnya akan sekali lagi dipisahkan dari air laut dan kotoran. Hal tersebut dimungkinkan oleh demister yang terbuat dari lapisan-lapisan yang dapat menyerap air dan sisa-sisa abu/kotoran pada gas. Setelah itu, gas buang dapat disebut sebagai Inert Gas atau Gas Lembam.

4. Fan/Blower Inert Gas

Di tahap ini, Inert Gas dihisap dari scrubber melalui demister, dan siap diproses ke langkah berikutnya. Perlu kalian ketahui, berdasarkan IMO peraturan 62.3.1 Fan/Blower pada umumnya terdiri dari sepasang fan, yang harus memiliki kapasitas total sebesar 125% dari kapasitas pompa muatan atau rate maksimal saat proses bongkar.

5. Deck Water Seal

Berfungsi mencegah terjadinya Back Flow (aliran balik) dari Inert Gas. Ibaratnya, Deck Water Seal memiliki peran layaknya sebuah penghalang. Adapun, Deck Water Seal dibedakan menjadi tiga prinsip kerja, yaitu:

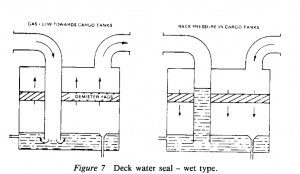

a. Wet Type

Pada Wet Type, Inert Gas masuk melalui pipa dan mengisi Deck Water Seal, lalu melewati air laut dan naik ke atas menuju Deck Non-Return Valve dan siap menuju ke tangki muatan. Bilamana ada back pressure dari tangki muat, gas tidak akan kembali ke proses sebelumnya karena tertahan oleh air di dalam Deck Water Seal. Kekurangan prinsip ini, Inert Gas akan membawa sedikit butiran air yang dapat mengakibatkan korosi pada pipa, walau tidak akan mempengaruhi kualitas dari Inert Gas itu sendiri.

(http://tagoleki.com/inert-gas-system-sistem-gas-lembam-dalam-sistem-kapal-tanker/)

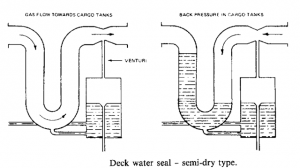

b. Semi-Dry Type

Prinsip ini membuat Inert Gas bersinggungan dengan air laut dan langsung menuju ke Deck Isolating Valve. Berkebalikan dari prinsip Wet Type yang Inert Gas-nya membawa butiran air, Semi-Dry Type mengurangi bawaan butiran air yang dapat mengakibatkan korosi.

(http://tagoleki.com/inert-gas-system-sistem-gas-lembam-dalam-sistem-kapal-tanker/)

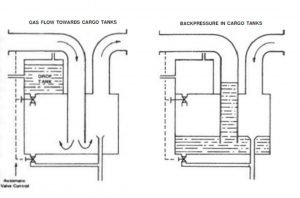

c. Dry type

Pada prinsip ini, ketika Inert gas masuk ke dalam Deck Water Seal, valve otomatis pada tangki air di dalam Deck Water Seal akan bekerja bersamaan dengan masuknya gas. Kekurangan dari prinsip ini ialah bilamana valve otomatis mengalami kerusakan sehingga prosesi akan tidak efektif terlebih saat ada back pressure (tekanan balik) dari tanki muat.

(https://cultofsea.com/tanker/deck-water-seal-inert-gas-system-on-tankers/)

6. Deck Non-Return Valve

Merupakan keran atau katup yang berfungsi mengalirkan Inert Gas hanya ke satu arah. Deck Non-Return Valve mencegah arus balik Gas Inert yang akan disalurkan ke tangki-tangki muat.

Bagaimana, Mates? Setelah melihat alur diagram, keterangan serta proses dijalankannya Inert Gas System, apakah kalian sudah memahami pentingnya fungsi Inert Gas dalam membantu pencegahan segitiga api dalam pengoperasian kapal oil tanker? Jika ada hal yang kurang kalian pahami, jangan ragu untuk berkomentar di bawah atau langsung tanyakan lewat fitur Live Chat ya!